在当今高度数字化与自动化的制造业中,CAD、CAE和CAM已成为产品从概念到成品的全生命周期中不可或缺的技术支柱。它们共同构成了现代产品设计和制造的智能化、高效化基础,深刻改变了传统工程领域的实践模式。

产品设计开发流程:从概念到市场的有序之旅

一个典型的产品设计开发流程通常遵循一套严谨的步骤,旨在平衡创新性、功能性、可制造性与成本效益。流程始于市场调研与需求分析,明确产品定位和用户痛点。随后进入概念设计阶段,通过草图、脑暴和初步方案筛选形成核心设计理念。紧接着是详细设计阶段,这正是CAD技术大显身手的环节,将概念转化为精确的数字模型。之后,利用CAE工具进行工程分析与优化,模拟产品在实际工况下的性能,如结构强度、热传导或流体动力学行为,以虚拟测试替代大量物理样机试验,大幅缩短开发周期并降低成本。设计定稿后,便进入制造准备阶段,此时CAM系统接管,将设计数据转换为机床可识别的指令,驱动生产设备进行加工。最后经过原型制作、测试验证、小批量试产,最终实现量产与上市。整个流程环环相扣,强调迭代与反馈,确保产品高质量地推向市场。

计算机辅助设计:创意的数字化基石

计算机辅助设计(CAD)是这一切的起点。它利用计算机软件创建、修改、分析和优化产品的二维或三维模型。CAD系统不仅提供了强大的绘图和建模工具,更是一个集成的信息数据库,包含了产品的几何形状、尺寸公差、材料属性乃至装配关系等所有设计数据。其优势在于:

- 精度与一致性:消除了手工绘图的误差,确保了图纸的绝对准确。

- 高效修改与版本管理:设计变更变得轻而易举,且能完整记录设计历史。

- 可视化与协作:三维模型使设计意图一目了然,便于跨部门团队评审和沟通。

- 设计重用与标准化:可以方便地调用已有的零件库,提升设计效率。

三维设计:从平面到立体的思维革命

三维设计是现代CAD的核心。与传统的二维工程图相比,三维实体建模能更直观、完整地描述产品。设计师直接在三维空间中进行“虚拟雕塑”,系统自动维护模型的几何与拓扑一致性。关键技术包括:

- 参数化建模:通过定义特征参数和约束关系,实现“尺寸驱动”的智能修改。

- 直接建模:在无历史记录的模型上直接推拉面,操作灵活,常用于概念设计或处理外来模型。

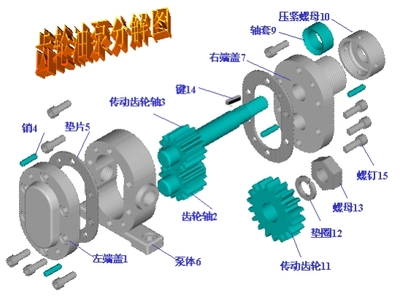

- 装配体建模:将多个零件虚拟组装在一起,检查干涉、定义运动关系,模拟产品的真实装配状态。

- 关联设计:确保零件、装配体和工程图之间的动态关联,一处修改,处处更新。

三维模型也是后续CAE分析、CAM编程以及渲染展示的直接数据源。

机械设计与机械零件:工程艺术的实践

机械设计是应用工程原理和材料科学来创造机械装置和系统的过程。其核心目标是实现预定的功能,同时满足安全、可靠、经济、可制造、易维护等要求。一个优秀的机械设计往往是功能、强度、工艺和美学的平衡。

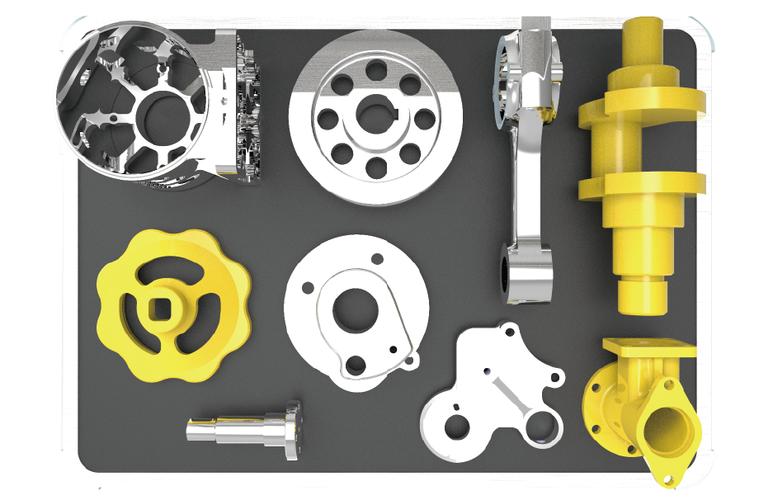

而机械零件是构成机械系统的基本单元。根据其功能和标准化程度,主要分为两大类:

- 通用零件(标准件):如螺栓、螺母、轴承、齿轮、弹簧、键、销等。它们已高度标准化,有现成的国家标准或行业标准,设计时主要任务是选型。这大大提高了互换性,降低了制造成本。

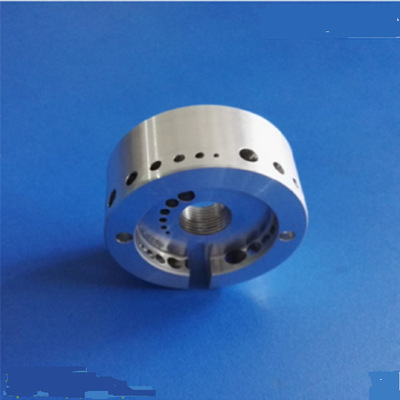

- 专用零件(非标件):为实现特定功能而设计的零件,如机床床身、汽车连杆、手机外壳等。这类零件需要设计师从零开始进行结构设计、强度计算和详细出图。

无论是通用件还是专用件,其设计都需遵循基本准则:

- 明确功能需求:零件需要传递运动、承受载荷、实现连接还是提供支撑?

- 进行受力分析:确定载荷类型(拉、压、弯、扭、剪)及大小,作为强度、刚度计算的依据。

- 合理选择材料:综合考虑强度、韧性、耐磨性、耐腐蚀性、工艺性及成本。

- 优化结构形状:在满足功能与强度的前提下,力求形状简单、受力合理、节省材料、减少应力集中。

- 考虑制造工艺:设计的零件必须能够被经济地制造出来,需充分考虑铸造、锻造、机加工、冲压或注塑等工艺的约束。

- 注重装配与维护:设计应便于安装、拆卸和日常维护保养。

###

CAD/CAE/CAM技术将产品设计开发流程、三维设计理念与具体的机械设计及零件知识无缝融合,形成了一个从创意到实体的完整数字孪生链路。掌握这些基础知识,意味着不仅懂得如何使用软件工具,更深刻理解了如何将工程原理、制造约束和创意思维相结合,从而高效、可靠地创造出满足市场需求的优质产品。这正是现代工程师在智能制造时代必备的核心竞争力。