在饮料机械的精密运作中,每一个配件的质量与加工精度都直接影响生产效率和产品品质。本文将聚焦于饮料机械配件产品列表的第2页,深入探讨关键零部件的加工工艺、材料选择及其在设备中的核心作用,为行业从业者提供专业参考。

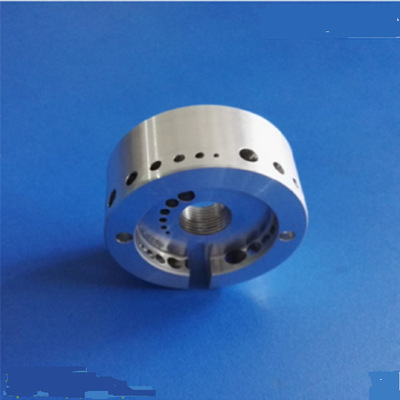

一、高精度阀门与密封件的加工

饮料机械中,阀门与密封件是控制液体流动、确保无菌环境的关键。第2页产品常包括不锈钢球阀、隔膜阀及食品级硅胶密封圈等。加工时需采用CNC数控车床进行精密车削,确保阀体内部光洁度达到Ra0.8μm以上,以杜绝细菌残留。密封件则通过模压成型工艺,结合耐腐蚀、耐高温的FDA认证材料,保障长期使用的稳定性。

二、输送管道与连接件的定制化生产

饮料生产线中的管道系统需适应不同粘度流体(如果汁、碳酸饮料)的传输。本页列出的316L不锈钢管道、快接卡箍等配件,采用激光切割与氩弧焊技术加工,内壁经电解抛光处理,形成钝化膜以增强抗腐蚀性。连接件的螺纹部分通过滚压工艺强化,确保在高压环境下零泄漏。

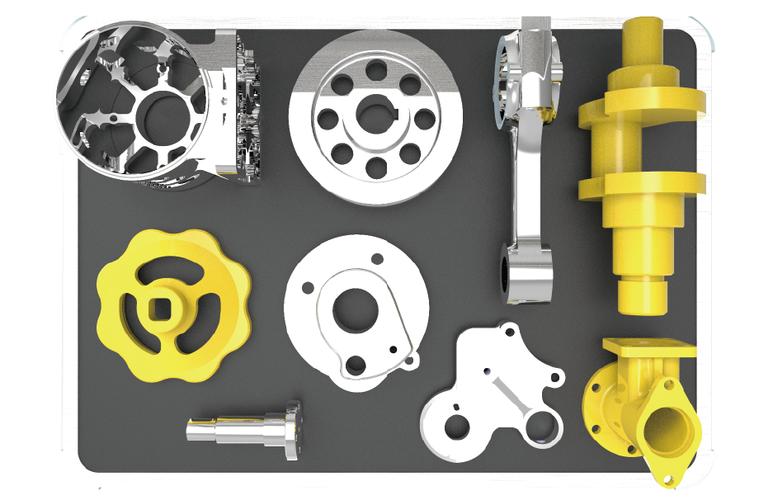

三、泵体与叶轮的流体动力学优化

离心泵、柱塞泵等动力配件对饮料混合与输送至关重要。叶轮作为核心部件,通常采用五轴联动加工中心整体铣削,叶片曲面依据计算流体动力学(CFD)模拟设计,以降低能耗并减少剪切力对饮料口感的影响。泵体铸造后经时效处理消除内应力,保障高速运转下的尺寸稳定性。

四、传感器支架与防护组件的轻量化设计

现代饮料机械智能化趋势下,流量传感器、pH值探测器的安装支架需求日益增长。产品页中的铝合金支架通过挤压成型与阳极氧化处理,在保证强度的同时减轻设备负载。防护罩则采用食品级聚碳酸酯注塑成型,兼具透明可视性与抗冲击性能。

五、加工工艺的质量控制要点

- 材料溯源:所有金属配件需提供材质报告,符合GB 4806.9-2016食品接触材料标准。

- 洁净度管理:加工车间需达到十万级洁净度,关键工序在无菌工作台完成。

- 检测手段:运用三坐标测量仪对关键尺寸进行全检,气密性测试压力需达设计值的1.5倍。

- 表面处理:接触饮料部位禁止使用电镀工艺,优先采用物理抛光或钝化处理。

###

饮料机械配件的加工不仅是金属成型的物理过程,更是融合食品卫生学、流体力学等多学科的系统工程。第2页产品集中体现了行业向高精度、耐腐蚀、易清洁方向的发展趋势。建议用户在选购时,重点关注供应商的加工资质(如ISO 22000认证)与实际工况匹配度,通过配件升级实现生产线整体效能的跃迁。

(注:本页产品示例可包括:不锈钢三通分流器、CIP清洗喷嘴、灌装阀复位弹簧、输送带耐磨衬板等,具体型号需参照实际产品手册。)